TECNOLOGÍA

Esperança invierte considerablemente en innovaciones tecnológicas alineadas con el tiempo y los nuevos recursos del mercado, ofreciendo productos confiables con un alto estándar de calidad.

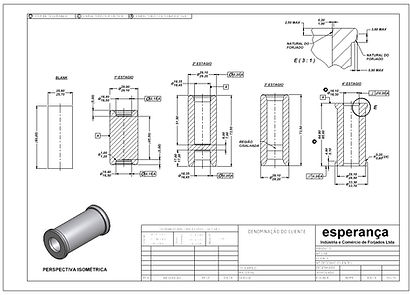

A través de software de simulación como Defom y eesy2-Form, se analizan las tensiones y otros innumerables factores del proceso de conformado. Dichos recursos garantizan un mejor desempeño de las herramientas durante el proceso y permiten un análisis exhaustivo del comportamiento del material. Todo el diseño de herramientas y procesos se desarrolla utilizando herramientas CAD, 2D y 3D, como AutoCad Mechanical e Inventor. Los resultados son productos de calidad superior, optimización de costes y recursos que influyen directa y considerablemente en el coste final de la pieza.

PROCESO FIABLE Y PRODUCTIVO

Las piezas ofrecidas cumplen con las más diversas aplicaciones y requisitos, a través de un proceso de fabricación con muy alta precisión, excluyendo así operaciones de control costosas y que consumen mucho tiempo. Cada artículo es analizado de forma única y en particular, con disponibilidad de producción en máquinas automáticas y recursos compatibles y necesarios. Con la reducción o eliminación de mecanizados, también se reduce el ciclo de producción de las piezas, optimizando el espacio de almacenamiento entre procesos y envío. En casos especiales, los conjuntos soldados pueden sustituirse, con un enorme ahorro y una calidad mejorada, por una única pieza forjada en frío.

DESARROLLO Y DISEÑO FLEXIBLE

Para garantizar la solución más viable al proyecto del cliente, Esperança cuenta con un Departamento de Ingeniería con los más modernos equipos de simulación y desarrollo asegurando que cumplen con todos los parámetros y especificaciones requeridos por el cliente. Así, ofrece un Proyecto Flexible realizando las adaptaciones necesarias al proyecto del cliente y al proceso de forja en frío, siempre con el objetivo de maximizar la producción, reduciendo costes y plazos.

Todas las especificaciones son analizadas en profundidad para elaborar proyectos que no solo aumenten la vida útil de la herramienta, sino que también disminuyan el costo final de la pieza.

FORJA EN FRÍO

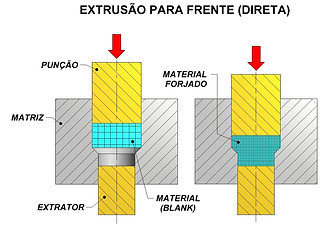

La forja en frío es una deformación plástica de los metales, a temperatura ambiente, donde el material es forzado por compresión a fluir entre una matriz y un punzón, permitiendo así la fabricación de componentes con gran precisión dimensional, geometrías complejas y acabados cercanos al uso del parte. Es un proceso de formación donde no hay remoción de material. De esta forma se endurecen los productos forjados en frío, con un alto nivel de resistencia mecánica.

CARACTERISTICAS

Esta tecnología ya ha demostrado ser muy económica y eficaz. Sus aplicaciones están creciendo rápidamente gracias a su potencial en el desarrollo de piezas con formas geométricas más complejas, fabricadas con materias primas que permiten un mayor grado de deformación.

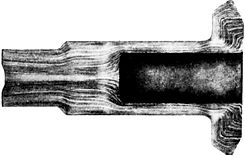

FIBRA Y CRUCE

Por ser un proceso que mueve el material sin retirarlo, hay un movimiento de las fibras a lo largo de la pieza formada, sin interrupciones ni cortes. El resultado es una ganancia excepcional en propiedades mecánicas, como mayor fatiga y resistencia a los golpes. También es posible, en algunos casos, eliminar los tratamientos térmicos después del proceso de forja.

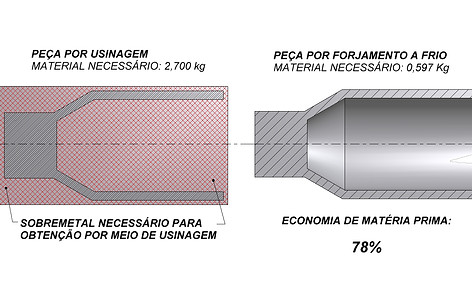

ECONOMÍA

Debido a que tienen una buena estabilidad dimensional, las piezas forjadas en frío requieren poco o ningún mecanizado de acabado, lo que ahorra material y mano de obra. La economía se convierte en un gran diferencial ya que no hay pérdida de material.

Este punto también se vuelve relevante en situaciones donde se utilizan materiales de mayor costo, como el aluminio y sus aleaciones.

MATERIA PRIMA

Los materiales no ferrosos como el plomo, el zinc y el cobre fueron las primeras aplicaciones de la forja en frío. El efecto de endurecimiento que provoca un aumento de la resistencia mecánica fue sumamente relevante y adoptado como diferencial del proceso. Los materiales más utilizados en el proceso son los aceros que tienen menos aleaciones en su constitución porque ofrecen menor resistencia a la deformación.

Entre estos materiales, podemos destacar:

> Aceros bajos en carbono (hasta 0,45% C)

> Aceros de baja aleación (SAE 1524, 4130, 5135, 8620, entre otros)

> Aluminio (ASTM 1100, 1200, 2014, 6061, entre otros)

> Cobre (B102, B110, B145)

ACABADO DE PRECISIÓN

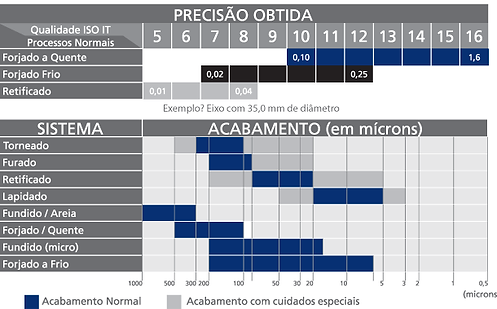

Podemos ver que la deformación en frío puede generar piezas con excelente acabado y gran precisión dimensional, con una tolerancia de ± 0,10 mm, reduciendo así material, tiempo y mano de obra para la obtención de la pieza acabada.

Compruebe la precisión y el acabado consultando las tablas comparativas entre los diferentes procesos productivos:

FORMAS

Con diseños adecuados, podemos producir piezas cuya fabricación, por otros métodos, se vuelve más difícil o impráctica. La forja en frío es la solución más práctica del mercado.

MEDIDAS PARA LA PRODUCCIÓN DE PIEZAS

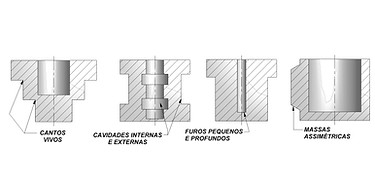

PERFILES INCORRECTOS

Las piezas que tienen esquinas afiladas, rebajes internos, orificios con diámetros pequeños y profundos, así como masas asimétricas, no son adecuadas para el proceso de conformado en frío.

Las piezas con variaciones bruscas de dimensiones, como aquellas con perfiles y masas asimétricas, se vuelven económicamente inviables si se obtienen mediante el proceso de forjado en frío.